Doppel-Walzenstuhl zur Getreidevermahlung von Fürmeyer & Witte, Mönchehof

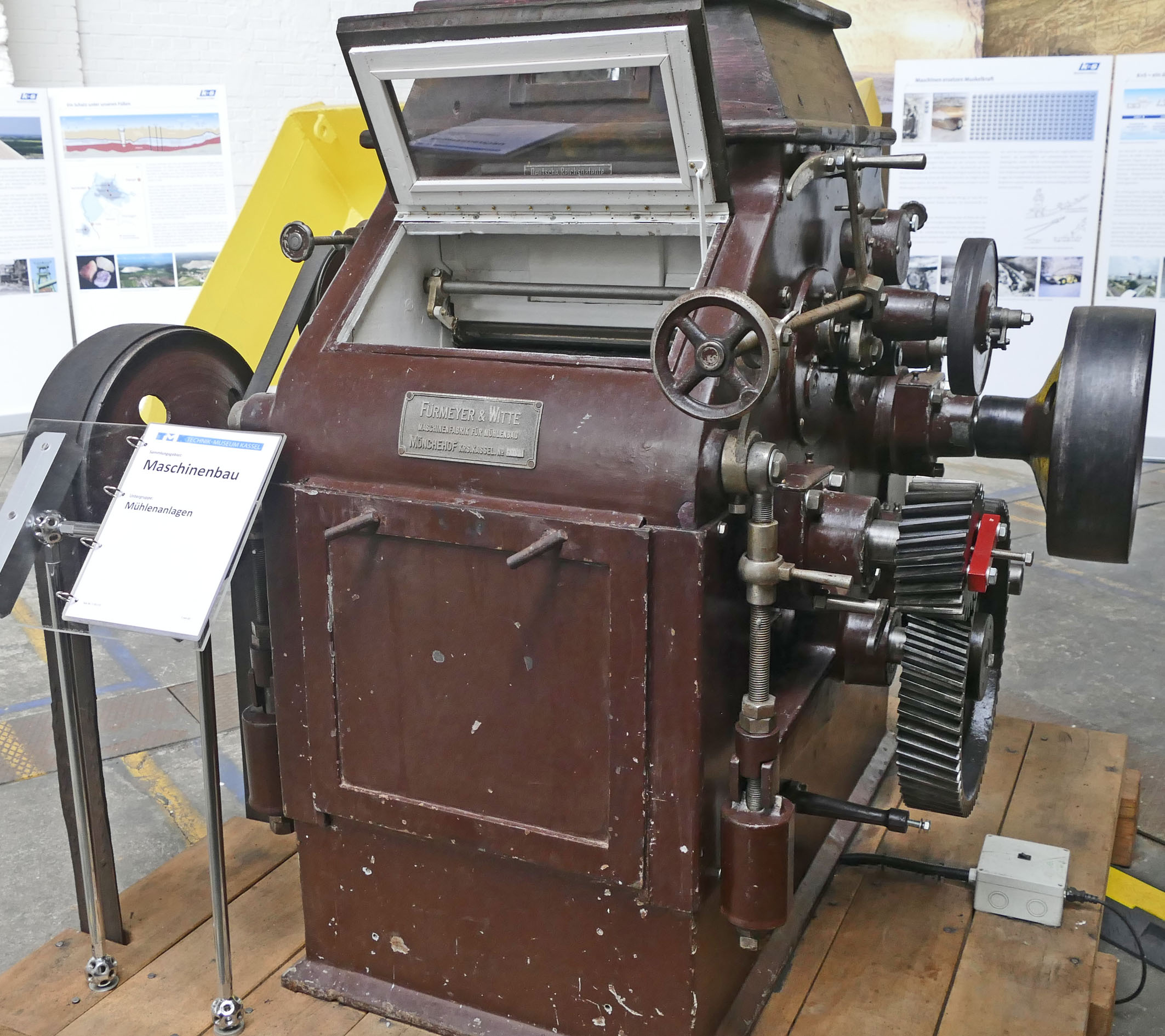

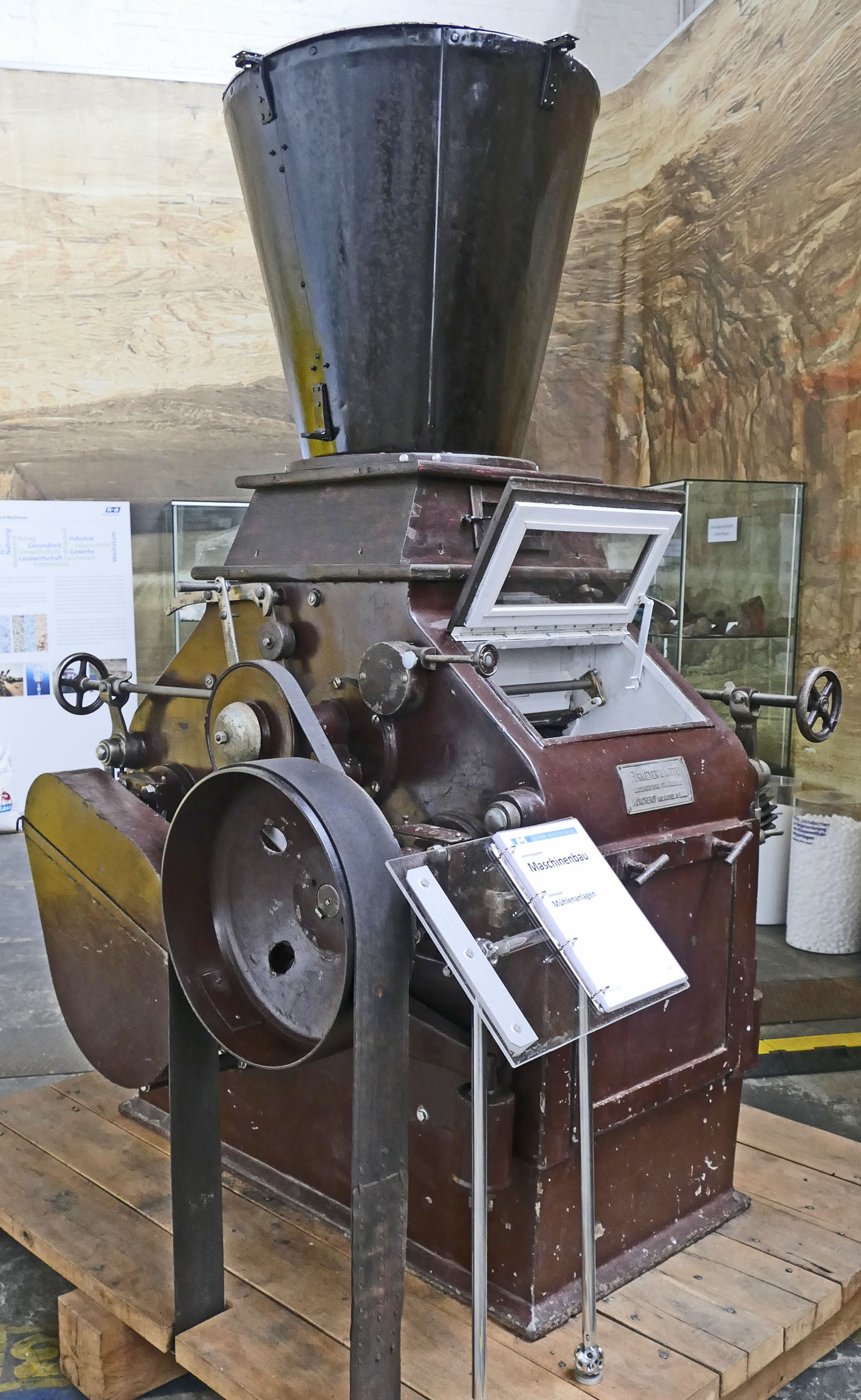

In der menschlichen Ernährung spielt Getreide als Grundnahrungsmittel eine wichtige Rolle, ist in vielen Ländern sogar deren fast einziger Bestandteil. Aber auch als Viehfutter dient Getreide und als Rohstoff zur Herstellung sowohl von Genussmitteln (u. a. Gerste für unser Bier oder traditionell Roggen in Osteuropa für Wodka) als auch von Produkten, die einzelne Inhaltsstoffe wie die Stärke im Weichweizen zur Herstellung von Bioethanol nutzen. Zumeist werden die Früchte des Getreides – also das Korn nach der Reife von den abgemähten Pflanzen durch Dreschen abgetrennt, früher in mühseliger Handarbeit mit Sense und Dreschflegel, zwischenzeitlich mit Mähbalken am Traktor und nach der Einbringung mit Dreschmaschinen auf dem Hof, heutzutage mit rechnergesteuerten Mähdreschern komplett auf dem Feld. An einigen Sorten bleiben die mit der Kornschale (siehe übernächster Absatz) verwachsenen Deck- und Kornspelzen auch nach dem Drusch noch am Korn, bei wenigen urtümlichen Sorten auch Hüllspelzen und Bruchstücke der Ährenspindel. Traditionell wird die Kornschale bei den meisten Mehlsorten durch Mahlen oder Schleifen möglichst vollständig entfernt und als Kleie weiterverarbeitet, früher meist als Viehfutter, heute bei ballaststoffreicher Vollwerternährung auch in Backwaren und Müsli. Da es in diesem Artikel um einen Doppel-Walzenstuhl aus regionaler Herstellung geht beschränken wir diese Einleitung auf die gegebenen Informationen zu Getreide und wenden uns dem Mahlen mit einem Walzenstuhl zu (im Foto rechts bzw. oben ohne den aufgesetzten hohen Einfülltrichter , Foto *9).

In der menschlichen Ernährung spielt Getreide als Grundnahrungsmittel eine wichtige Rolle, ist in vielen Ländern sogar deren fast einziger Bestandteil. Aber auch als Viehfutter dient Getreide und als Rohstoff zur Herstellung sowohl von Genussmitteln (u. a. Gerste für unser Bier oder traditionell Roggen in Osteuropa für Wodka) als auch von Produkten, die einzelne Inhaltsstoffe wie die Stärke im Weichweizen zur Herstellung von Bioethanol nutzen. Zumeist werden die Früchte des Getreides – also das Korn nach der Reife von den abgemähten Pflanzen durch Dreschen abgetrennt, früher in mühseliger Handarbeit mit Sense und Dreschflegel, zwischenzeitlich mit Mähbalken am Traktor und nach der Einbringung mit Dreschmaschinen auf dem Hof, heutzutage mit rechnergesteuerten Mähdreschern komplett auf dem Feld. An einigen Sorten bleiben die mit der Kornschale (siehe übernächster Absatz) verwachsenen Deck- und Kornspelzen auch nach dem Drusch noch am Korn, bei wenigen urtümlichen Sorten auch Hüllspelzen und Bruchstücke der Ährenspindel. Traditionell wird die Kornschale bei den meisten Mehlsorten durch Mahlen oder Schleifen möglichst vollständig entfernt und als Kleie weiterverarbeitet, früher meist als Viehfutter, heute bei ballaststoffreicher Vollwerternährung auch in Backwaren und Müsli. Da es in diesem Artikel um einen Doppel-Walzenstuhl aus regionaler Herstellung geht beschränken wir diese Einleitung auf die gegebenen Informationen zu Getreide und wenden uns dem Mahlen mit einem Walzenstuhl zu (im Foto rechts bzw. oben ohne den aufgesetzten hohen Einfülltrichter , Foto *9).

Die Geschichte der Getreidevermahlung beginnt sicherlich einige zehntausend Jahre vor der Sesshaftwerdung der Menschheit und muss demzufolge auch sehr weit vor der Geschichte des "fruchtbaren Halbmonds" im Gebiet der heutigen Staaten Irak, Syrien, Jordanien und Nord-Israel eingeordnet werden, welche auch unsere Geschichte beeinflusst hat. Zunächst wurden Mörser mit glatterer und Reibschalen mit rauerer Innenfläche zur Zerkleinerung von Wildgetreiden benutzt, ein vermutlich ältester Reibestein mit etwa 30.000 Jahren wurde in Australien gefunden, also lange vor der unsere Kultur beeinflussenden Neusteinzeit (Quelle *1). Das Bild links bzw. oben zeigt eine Reibschale und -steine, ca. 6.000 v. Chr. aus dem Wadi Tafassasset in der Sahara (*2). Waren es zunächst Wildgetreide, die etwa um 11.000 v. Chr. angepflanzt wurden, entstanden in der Folge durch Züchtung unsere heutigen Getreide Weizen, Roggen, Gerste und weitere.

Die Geschichte der Getreidevermahlung beginnt sicherlich einige zehntausend Jahre vor der Sesshaftwerdung der Menschheit und muss demzufolge auch sehr weit vor der Geschichte des "fruchtbaren Halbmonds" im Gebiet der heutigen Staaten Irak, Syrien, Jordanien und Nord-Israel eingeordnet werden, welche auch unsere Geschichte beeinflusst hat. Zunächst wurden Mörser mit glatterer und Reibschalen mit rauerer Innenfläche zur Zerkleinerung von Wildgetreiden benutzt, ein vermutlich ältester Reibestein mit etwa 30.000 Jahren wurde in Australien gefunden, also lange vor der unsere Kultur beeinflussenden Neusteinzeit (Quelle *1). Das Bild links bzw. oben zeigt eine Reibschale und -steine, ca. 6.000 v. Chr. aus dem Wadi Tafassasset in der Sahara (*2). Waren es zunächst Wildgetreide, die etwa um 11.000 v. Chr. angepflanzt wurden, entstanden in der Folge durch Züchtung unsere heutigen Getreide Weizen, Roggen, Gerste und weitere.

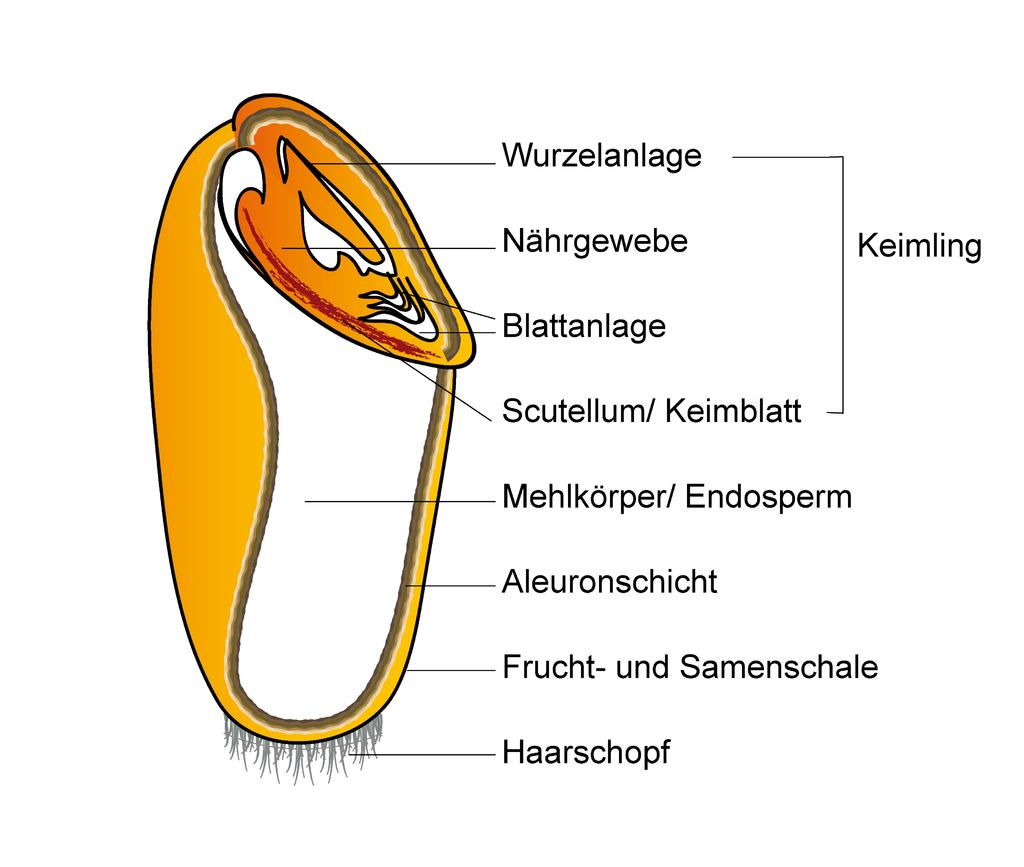

Ohne hier detailliert auf das zu vermahlende Korn einzugehen, ist beim Vermahlen von größter Bedeutung die Abtrennung aller Kornbestandteile, die einerseits für die mittelfristige Lagerung des Mehls, andererseits für den menschlichen Verzehr wichtig sind. Die Getreidekörner enthalten als wesentlichen Bestandteil für unsere Ernährung den Mehlkörper, der Stärke und in geringerem Umfang auch Eiweiß enthält, weiterhin den fetthaltigen Keimling, die miteinander verwachsene Samenschale und Fruchtwand sowie eine zwischen Mehlkörper und Schale liegende Aleuronschicht, die während des Kornwachstums die biologische Aufgabe hat, die innenliegenden Mehlkörperzellen zu bilden und während der Keimung den Keimling zu ernähren, siehe Bild rechts (*3) bzw. oben. Bei weitergehendem Interesse besuchen Sie bitte diese für die Ernährung informative Wikipedia-Internetseite.

Ohne hier detailliert auf das zu vermahlende Korn einzugehen, ist beim Vermahlen von größter Bedeutung die Abtrennung aller Kornbestandteile, die einerseits für die mittelfristige Lagerung des Mehls, andererseits für den menschlichen Verzehr wichtig sind. Die Getreidekörner enthalten als wesentlichen Bestandteil für unsere Ernährung den Mehlkörper, der Stärke und in geringerem Umfang auch Eiweiß enthält, weiterhin den fetthaltigen Keimling, die miteinander verwachsene Samenschale und Fruchtwand sowie eine zwischen Mehlkörper und Schale liegende Aleuronschicht, die während des Kornwachstums die biologische Aufgabe hat, die innenliegenden Mehlkörperzellen zu bilden und während der Keimung den Keimling zu ernähren, siehe Bild rechts (*3) bzw. oben. Bei weitergehendem Interesse besuchen Sie bitte diese für die Ernährung informative Wikipedia-Internetseite.

Bei Ausgrabungen des – durch den Ausbruch des südöstlich von Neapel liegenden Vesuv im Jahr 79 n. Chr. – weitgehend zerstörten Pompeji wurde ein Mühlenbetrieb mit einer vermutlich durch menschliche Muskelkraft angetriebenen Kegelmühle ausgegraben, als Nachbau im archäologischen Park in Xanten am Niederrhein aufgestellt. 546 n. Chr. verwendeten die Goten bei der Belagerung Roms bereits Schiffsmühlen, bei denen der, die Stadt durchfließende Tiber die Mühlsteine über unterschlächtige Wasserräder antrieb (Bild links bzw. oben und Quelle, *4).

Bei Ausgrabungen des – durch den Ausbruch des südöstlich von Neapel liegenden Vesuv im Jahr 79 n. Chr. – weitgehend zerstörten Pompeji wurde ein Mühlenbetrieb mit einer vermutlich durch menschliche Muskelkraft angetriebenen Kegelmühle ausgegraben, als Nachbau im archäologischen Park in Xanten am Niederrhein aufgestellt. 546 n. Chr. verwendeten die Goten bei der Belagerung Roms bereits Schiffsmühlen, bei denen der, die Stadt durchfließende Tiber die Mühlsteine über unterschlächtige Wasserräder antrieb (Bild links bzw. oben und Quelle, *4).

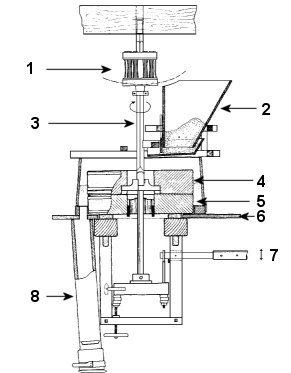

Im Mittelalter wurde die Zerkleinerung des Korns durch Aufbruch und Zerreibung zwischen zwei horizontal angeordneten Mühlsteinen üblich, genannt Mahlgang. Der untere, Bodenstein genannte Mahlstein (in der Grafik (*5) rechts bzw. oben die Ziffer (5)) lag fest, der obere, Läuferstein genannte Mahlstein (4) wurde durch ein Wasserrad oder eine Windmühle angetrieben und "schwebte" in geringem, später über die Lagerung einstellbarem Abstand (7) über dem Bodenstein. Der Antrieb des Läufersteins erfolgte über das als hölzernes Zahnrad ausgebildete Stockrad (1) und das obere Mühleisen (3). Das zu vermahlende Korn wurde in die Bütte oder Trichter (2) geschüttet, über das Rohr (8) wurde das Vermahlene der weiteren Verarbeitung zugeführt. Auch für weitere Aufgaben in der Mühle wurde die gewonnene Energie genutzt, so z. B. für die Dosierung des zu vermahlenden Korns aus dem Aufschütt-Trichter durch den Rüttelschuh (hier leider nicht dargestellt), die Bewegung der Reinigungssiebe nach dem Vermahlen oder zum Transport des Mahlguts innerhalb der Mühle. Auf die früher übliche tierische Arbeit an Göpeln, z. B. durch Pferde, konnte verzichtet werden; die frühe "Fließfertigung", also der kontinuierliche Verarbeitungsprozess des Vermahlens ermöglichte die Reduzierung menschlicher Arbeit auf den Müller und einen Gesellen. Zahlreiche Erfindungen wie die Grießputzmaschinen (Trennung mehlfreier Teilstückchen von Schalenteilen) zu Beginn des 19. Jh., der hier noch zu beschreibenden Walzenstühle mit der Ablösung der Mahlgänge ab etwa 1820 und der feinen Rüttelsiebe (Plansichter) gegen Ende des 19. Jh. brachten sowohl weitere Arbeitserleichterungen wie auch bedeutende Verbesserungen der Mahlresultate.

Im Mittelalter wurde die Zerkleinerung des Korns durch Aufbruch und Zerreibung zwischen zwei horizontal angeordneten Mühlsteinen üblich, genannt Mahlgang. Der untere, Bodenstein genannte Mahlstein (in der Grafik (*5) rechts bzw. oben die Ziffer (5)) lag fest, der obere, Läuferstein genannte Mahlstein (4) wurde durch ein Wasserrad oder eine Windmühle angetrieben und "schwebte" in geringem, später über die Lagerung einstellbarem Abstand (7) über dem Bodenstein. Der Antrieb des Läufersteins erfolgte über das als hölzernes Zahnrad ausgebildete Stockrad (1) und das obere Mühleisen (3). Das zu vermahlende Korn wurde in die Bütte oder Trichter (2) geschüttet, über das Rohr (8) wurde das Vermahlene der weiteren Verarbeitung zugeführt. Auch für weitere Aufgaben in der Mühle wurde die gewonnene Energie genutzt, so z. B. für die Dosierung des zu vermahlenden Korns aus dem Aufschütt-Trichter durch den Rüttelschuh (hier leider nicht dargestellt), die Bewegung der Reinigungssiebe nach dem Vermahlen oder zum Transport des Mahlguts innerhalb der Mühle. Auf die früher übliche tierische Arbeit an Göpeln, z. B. durch Pferde, konnte verzichtet werden; die frühe "Fließfertigung", also der kontinuierliche Verarbeitungsprozess des Vermahlens ermöglichte die Reduzierung menschlicher Arbeit auf den Müller und einen Gesellen. Zahlreiche Erfindungen wie die Grießputzmaschinen (Trennung mehlfreier Teilstückchen von Schalenteilen) zu Beginn des 19. Jh., der hier noch zu beschreibenden Walzenstühle mit der Ablösung der Mahlgänge ab etwa 1820 und der feinen Rüttelsiebe (Plansichter) gegen Ende des 19. Jh. brachten sowohl weitere Arbeitserleichterungen wie auch bedeutende Verbesserungen der Mahlresultate.

Bevor das gedroschene Korn zu Mehl und Kleie vermahlen wurde, musste es sorgfältig in mehreren Durchgängen auf weiteren Maschinen gereinigt werden. Hierzu gehörten Separatoren (Nutzung der Zentrifugalkräfte unterschiedlicher Inhalte), Magnete (Abtrennung von Eisenteilen aus der Feldarbeit), Steinausleser und vor allem Trieure zur Auslese fremder Körner aufgrund ihrer Kornlänge. Anschließend wurde es mit Wasser oder Wasserdampf benetzt, damit dieses in die nach dem Mahlen zur Kleie werdende Schale eindrang und sich so besser vom Mehlkörper trennen ließ. Nach einer mehrere Stunden dauernden Abstehzeit wurde das Getreide mit einer gewissen Restfeuchte auf einem Walzenstuhl vermahlen, wie er hier ausgestellt ist.

Bevor das gedroschene Korn zu Mehl und Kleie vermahlen wurde, musste es sorgfältig in mehreren Durchgängen auf weiteren Maschinen gereinigt werden. Hierzu gehörten Separatoren (Nutzung der Zentrifugalkräfte unterschiedlicher Inhalte), Magnete (Abtrennung von Eisenteilen aus der Feldarbeit), Steinausleser und vor allem Trieure zur Auslese fremder Körner aufgrund ihrer Kornlänge. Anschließend wurde es mit Wasser oder Wasserdampf benetzt, damit dieses in die nach dem Mahlen zur Kleie werdende Schale eindrang und sich so besser vom Mehlkörper trennen ließ. Nach einer mehrere Stunden dauernden Abstehzeit wurde das Getreide mit einer gewissen Restfeuchte auf einem Walzenstuhl vermahlen, wie er hier ausgestellt ist.

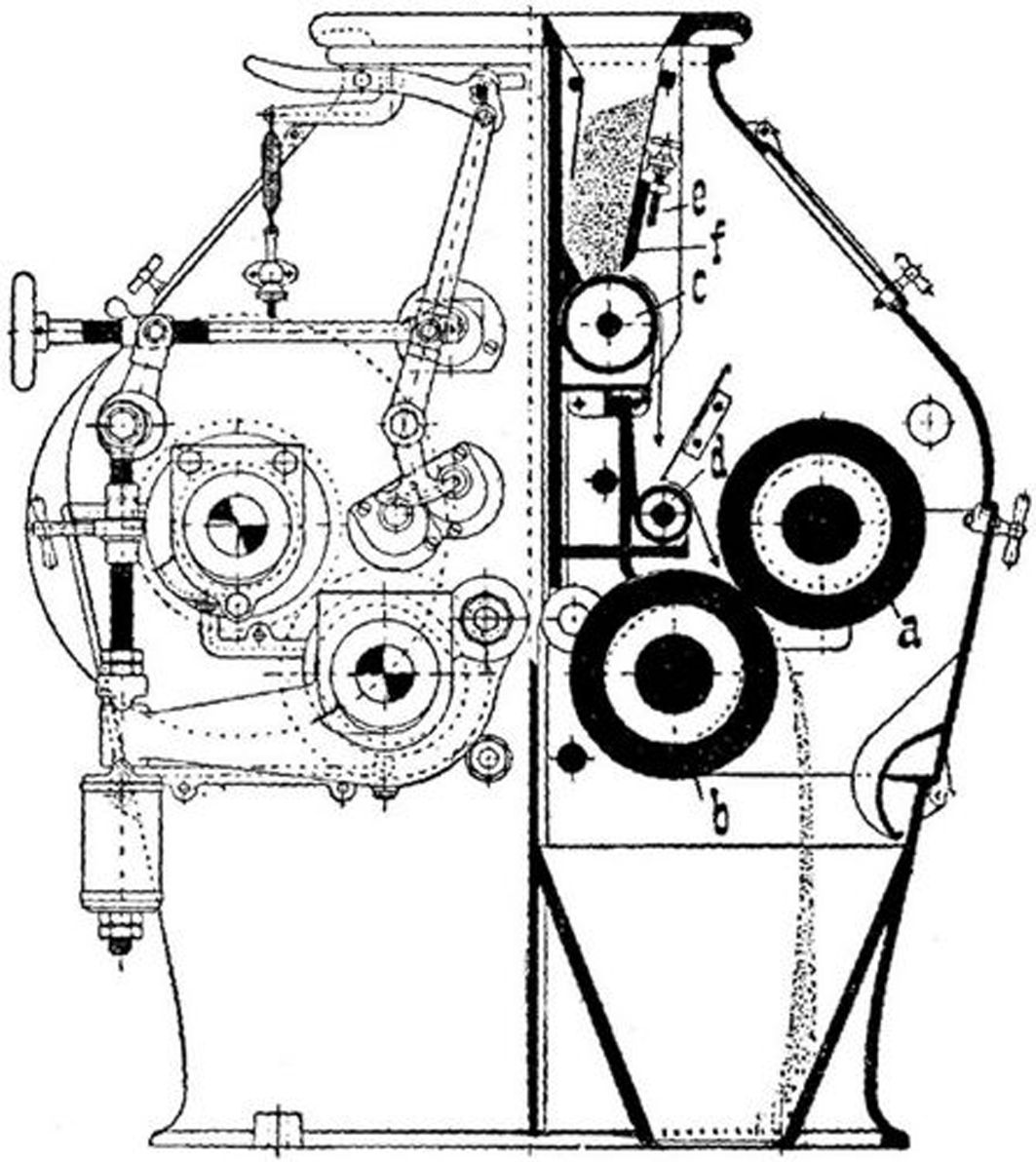

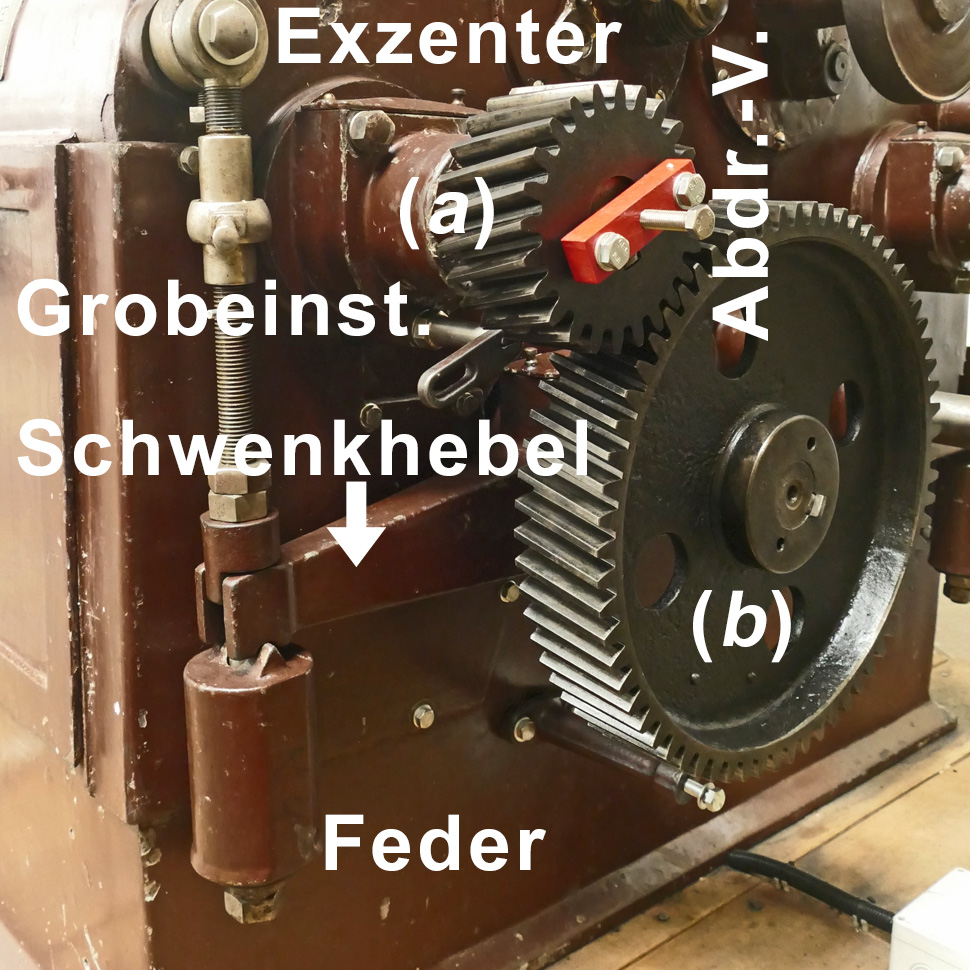

Als verbreitetste Zerkleinerungsmaschine des Getreidekorns hat sich – wie im vorletzten Absatz zur Geschichte des Vermahlens geschildert – in den letzten zweihundert Jahren der Walzenstuhl (s. Bild links bzw. oberhalb des vorigen Absatzes, *9) in der Müllerei durchgesetzt und hierzu entstanden auch zahlreiche Herstellerfirmen, so u. a. in unserer Region das 1898 in Kassel in der damaligen Hohenzollernstraße 80 (heute Friedrich-Ebert-Straße) gegründete Unternehmen Fürmeyer & Witte, welches 1916 nach Mönchehof im Landkreis Kassel umzog und vermutlich um 1950 unser Exponat erstellte. Im Stahlgussgehäuse mit hölzerner Innenauskleidung befinden sich zwei Mahlwerke, von denen das eine in der geteilten Seitenansicht-Grafik weiter unten – einem ähnlichen, jedoch wesentlich älteren Walzenstuhl der Fa. Luther in Braunschweig entstammend – mit äußerem Räderwerk und Einstellvorrichtungen links, das andere in einem Schnitt durch die Walzen rechts dargestellt ist. Das zu vermahlende Getreide wurde in den – sowohl in der untersten Grafik nicht aufgesetzten wie auch im obersten Bild nicht sichtbaren – Trichter geschüttet und etwas anders als unten im Zitat geschildert dosiert. Da die Zerkleinerungswalzen je nach Belastung etwa alle zehn Jahre in ihrer Riffelung aufgearbeitet werden müssen, ist im Bild unten eine Abdrückvorrichtung (rot, Text im Bild: Abdr.-V.) dargestellt, um die Zahnräder von ihren Wellen abdrücken und dann die Walzen ausbauen zu können. Dies gehörte auch zum Arbeitsumfang des Müllers.

Die Speisewalze (d, s. Bild rechts bzw. oben, *9) mit ihrer annähernd der Korngröße entsprechenden Riffelung übernimmt die aus dem unteren, zweigeteilten Abschnitt des Trichters kommenden Getreidekörner und führt sie unter entsprechend eingestellter Sicherstellung eines steten Volumenstroms der oberen Zerkleinerungswalze (a) mit ihrer dem Vermahlungsgrad entsprechenden Riffelung zu. Bei unserem Exponat erfolgt der Antrieb der Speisewalze (d) mit deutlich niedrigerer Drehzahl durch einen Flachriemen von der Zerkleinerungswalze (a). Die in der Grafik dargestellte Speisewalze (c), im Foto nicht zu sehen, ist am Exponat durch eine Öffnung erkennbar als eine schaufelähnliche Walze zur vermutlich gleichmäßigen Verteilung auf die Speisewalze (d).

Die Speisewalze (d, s. Bild rechts bzw. oben, *9) mit ihrer annähernd der Korngröße entsprechenden Riffelung übernimmt die aus dem unteren, zweigeteilten Abschnitt des Trichters kommenden Getreidekörner und führt sie unter entsprechend eingestellter Sicherstellung eines steten Volumenstroms der oberen Zerkleinerungswalze (a) mit ihrer dem Vermahlungsgrad entsprechenden Riffelung zu. Bei unserem Exponat erfolgt der Antrieb der Speisewalze (d) mit deutlich niedrigerer Drehzahl durch einen Flachriemen von der Zerkleinerungswalze (a). Die in der Grafik dargestellte Speisewalze (c), im Foto nicht zu sehen, ist am Exponat durch eine Öffnung erkennbar als eine schaufelähnliche Walze zur vermutlich gleichmäßigen Verteilung auf die Speisewalze (d).

Im Internet konnten wir eine unserem Exponat sehr ähnliche Abbildung finden, welche im Brockhaus von 1914 wiedergegeben war und uns letztlich zur Quelle der Texte und Grafiken (*6) führte. Hieraus zitieren wir mit zwei erklärenden Abbildungen in der früher üblichen deutschen Rechtschreibung:

"Walzenstuhl ......, Zerkleinerungsmaschine, speziell für die Getreidemüllerei, bei der das Mahlgut durch zwei einander fast berührende Walzen zerdrückt oder zerdrückt und zerrissen wird. Reines Zerdrücken tritt bei Walzen mit gleichen Umfangsgeschwindigkeiten ein; vorwiegendes Zerdrücken bei glatten oder matten Walzen (Hartguß, blank oder mattiert, Porzellan) mit einem geringen Unterschiede in den Umfangsgeschwindigkeiten; Zerdrücken und Zerreißen erzielen geriffelte Walzen mit verschiedener Umfangsgeschwindigkeit (sogenannte Differentialgeschwindigkeit). Im allgemeinen zieht man für die gröbere Zerkleinerung (Schrotung) grobgeriffelte, für die feineren Grade (Auflösungen) feingeriffelte, für die Ausmahlungen glatte Walzen vor.

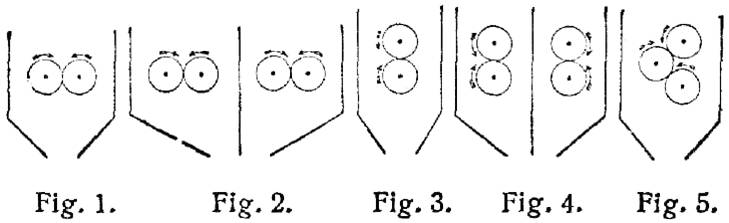

Walzenstühle mit einem Paar Walzen (eine Mahlstelle), Schema Fig. 1 und 3, heißen einfache, solche mit zwei Paaren (zwei Mahlstellen), Schema Fig. 2 und 4, doppelte. Die Walzen können nebeneinander (Fig. 1 und 2) oder übereinander liegen (Fig. 3 und 4). Stühle mit drei Walzen und zwei Mahlstellen (Fig. 5) heißen Dreiwalzenstühle. – Die eine von je zwei zusammenarbeitenden Walzen ist festgelagert, die andre zum Zwecke der Verstellung beweglich. Diese wird entweder mittels Gewichten (früher) oder Feder (jetzt ausschließlich) abgestützt, so daß sie auszuweichen vermag. – Entweder wird nur die eine von je zwei zusammenarbeitenden Walzen angetrieben, die andre durch Reibung mitgenommen (Schleppwalze) oder es werden beide angetrieben. In letzterem Falle kann jede Walzenachse mit einer Riemscheibe versehen sein und direkt von der Transmission getrieben werden, oder es wird nur die eine Walze direkt angetrieben, die zweite aber von ihr aus durch Riementrieb (mit Abdeckung des Riemens durch eine Führungsrolle) oder durch Zahnräder in Umlauf gesetzt. – Das Gestell besteht entweder aus zwei gußeisernen Böcken, welche die Lager für die beweglichen Teile aufnehmen, und einem zwischen diesen liegenden Holzgehäuse, das die Walzen umschließt und das Mahlprodukt unten ableitet, oder das Gehäuse ist aus Gußeisen gefertigt und seine Wände selbst dienen zur Lagerung und Befestigung der Einzelheiten. – Sonstige Teile sind: Die Aufschüttvorrichtung (der Rumpf) mit der Speisevorrichtung ....., die Walzen, die Stellvorrichtung, die selbsttätige Ausrückvorrichtung, die Abstreicher. Letztere sind stumpfe, durch kleine Federn gegen die Walzen gedrückte Messer, welche das anbackende Mahlgut abschaben".

Walzenstühle mit einem Paar Walzen (eine Mahlstelle), Schema Fig. 1 und 3, heißen einfache, solche mit zwei Paaren (zwei Mahlstellen), Schema Fig. 2 und 4, doppelte. Die Walzen können nebeneinander (Fig. 1 und 2) oder übereinander liegen (Fig. 3 und 4). Stühle mit drei Walzen und zwei Mahlstellen (Fig. 5) heißen Dreiwalzenstühle. – Die eine von je zwei zusammenarbeitenden Walzen ist festgelagert, die andre zum Zwecke der Verstellung beweglich. Diese wird entweder mittels Gewichten (früher) oder Feder (jetzt ausschließlich) abgestützt, so daß sie auszuweichen vermag. – Entweder wird nur die eine von je zwei zusammenarbeitenden Walzen angetrieben, die andre durch Reibung mitgenommen (Schleppwalze) oder es werden beide angetrieben. In letzterem Falle kann jede Walzenachse mit einer Riemscheibe versehen sein und direkt von der Transmission getrieben werden, oder es wird nur die eine Walze direkt angetrieben, die zweite aber von ihr aus durch Riementrieb (mit Abdeckung des Riemens durch eine Führungsrolle) oder durch Zahnräder in Umlauf gesetzt. – Das Gestell besteht entweder aus zwei gußeisernen Böcken, welche die Lager für die beweglichen Teile aufnehmen, und einem zwischen diesen liegenden Holzgehäuse, das die Walzen umschließt und das Mahlprodukt unten ableitet, oder das Gehäuse ist aus Gußeisen gefertigt und seine Wände selbst dienen zur Lagerung und Befestigung der Einzelheiten. – Sonstige Teile sind: Die Aufschüttvorrichtung (der Rumpf) mit der Speisevorrichtung ....., die Walzen, die Stellvorrichtung, die selbsttätige Ausrückvorrichtung, die Abstreicher. Letztere sind stumpfe, durch kleine Federn gegen die Walzen gedrückte Messer, welche das anbackende Mahlgut abschaben".

Und weiter zitiert: Walzenstuhl, die wichtigste Zerkleinerungsmaschine in der Müllerei, hat in der letzten Zeit wesentliche Verbesserungen erfahren. Vor allen Dingen ist es das Bestreben der Konstrukteure gewesen, die Speisevorrichtungen und die Walzen so anzuordnen, daß der Druck auf die Arbeitsflächen der Walzen möglichst gleichförmig ist. Die Figur zeigt einen modernen Walzenstuhl (Ausführung von G. Luther, A.-G., Braunschweig) teils in Ansicht, teils im Schnitt. Den Zerkleinerungswalzen a und b wird das Gut mittels der Speisewalzen c und d zugeführt. Die letztere läuft mit der gleichen Umfangsgeschwindigkeit wie die Zerkleinerungswalze b, so daß nie ein Stauen des Gutes an den Walzen und damit eine höhere Belastung der Mahlflächen stattfinden kann. – Mittels einer Stellschraube e kann ein Schieber f so eingeregelt werden, daß die Speisewalze c der Speisewalze d nur soviel Gut zuführt, wie letztere an die Zerkleinerungswalzen weitergeben kann. – Um eine Erwärmung des Gutes im Walzenstuhl zu verhindern, werden die Stühle neuerdings mit einer Aspirationsvorrichtung versehen. – Zur Reinigung der Walzen dienen selbsttätig andrückende Bürsten.

Und weiter zitiert: Walzenstuhl, die wichtigste Zerkleinerungsmaschine in der Müllerei, hat in der letzten Zeit wesentliche Verbesserungen erfahren. Vor allen Dingen ist es das Bestreben der Konstrukteure gewesen, die Speisevorrichtungen und die Walzen so anzuordnen, daß der Druck auf die Arbeitsflächen der Walzen möglichst gleichförmig ist. Die Figur zeigt einen modernen Walzenstuhl (Ausführung von G. Luther, A.-G., Braunschweig) teils in Ansicht, teils im Schnitt. Den Zerkleinerungswalzen a und b wird das Gut mittels der Speisewalzen c und d zugeführt. Die letztere läuft mit der gleichen Umfangsgeschwindigkeit wie die Zerkleinerungswalze b, so daß nie ein Stauen des Gutes an den Walzen und damit eine höhere Belastung der Mahlflächen stattfinden kann. – Mittels einer Stellschraube e kann ein Schieber f so eingeregelt werden, daß die Speisewalze c der Speisewalze d nur soviel Gut zuführt, wie letztere an die Zerkleinerungswalzen weitergeben kann. – Um eine Erwärmung des Gutes im Walzenstuhl zu verhindern, werden die Stühle neuerdings mit einer Aspirationsvorrichtung versehen. – Zur Reinigung der Walzen dienen selbsttätig andrückende Bürsten.

Wenn auch zwischen diesen beiden Grafiken aus 1904 und unserem TMK-Exponat etwa 50 Jahre Weiterentwicklung liegen, der im TMK ausgestellte Walzenstuhl ist bis zu seiner Inbetriebnahme in 1953 noch aktuell geblieben! In den danach vergangenen 70 Jahren dürfte sich durch Elektrik, Elektronik und Automatisierung viel verändert haben.

Nun noch einige weitere Erläuterungen und Bilder zum Mahlvorgang, die beiden obigen Zitate ergänzend: Die Zerkleinerungswalze (a) in der obigen Abbildung bildet mit der Walze (b) ein Mahlwerk und beide Walzen haben außer ihrer je nach Aufgabe unterschiedlichen Oberfläche auch einen zueinander einstellbaren Abstand, genannt Mahlspalt. Beide Walzen haben außerdem – nur in der kleinen Grafik zu den Einfach-, Doppel- und Dreifach-Walzenstühlen erkennbar – nicht nur unterschiedlichen Drehsinn, sondern je nach Korn und Aufgabe durch Austausch der Zahnräder mit unterschiedlichen Zähnezahlen auch unterschiedliche Umfangsgeschwindigkeiten, die bei der Walze (a) bis zum zum 2,5-fachen der Walze (b) reichen können (Zerdrücken und Zerreißen, siehe Zitat).

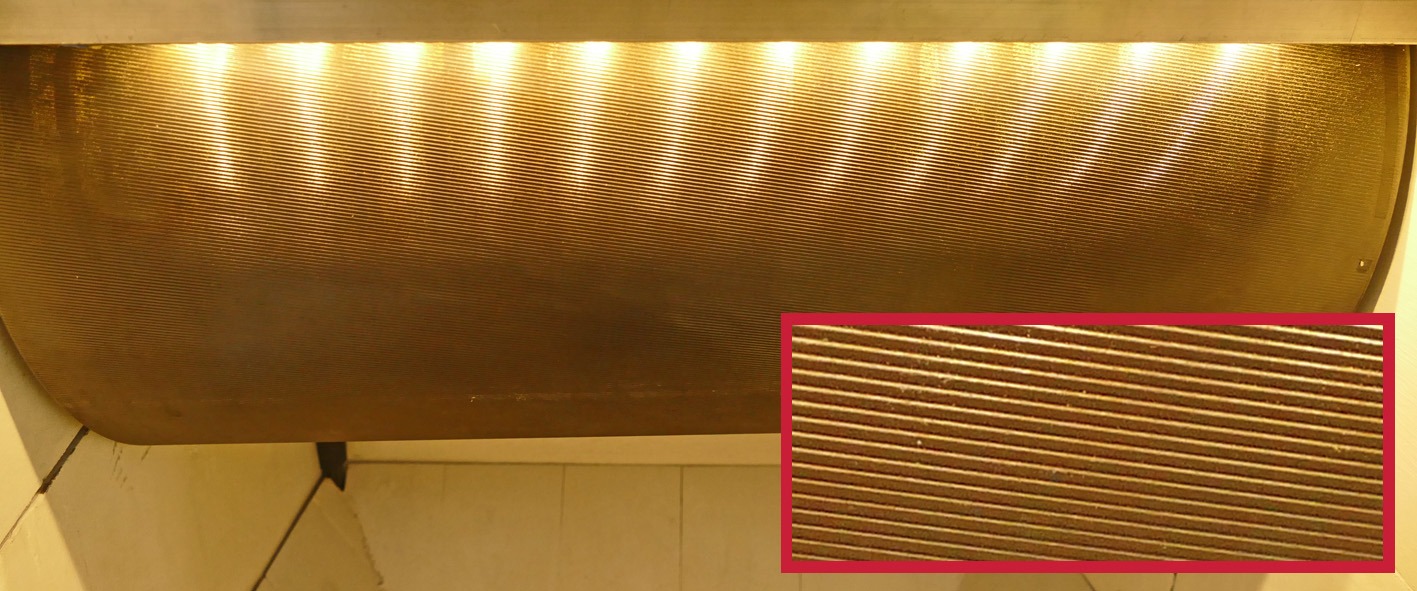

Wie die Abbildung links bzw. oben zeigt (*9) ist im Exponat als Walze (a) eine geriffelte eingesetzt, dies spricht je nach zu vermahlendem Korn und dessen Größe für einen frühen Durchgang des Mahlguts durch den Walzenstuhl. Um die feine Riffelung auf dem Monitor oder dem Smartphone besser erkennen zu können, wurde unten rechts rot umrandet eine Nahaufnahme eingeklinkt. Es sind nämlich für ein schalenfreies Ergebnis des Vermahlens mehrere Durchgänge durch den Walzenstuhl erforderlich, welche sich auch noch in zwei Verarbeitungsgänge aufteilen: Zerkleinern und Sieben, wobei der Walzenstuhl den ersten Verarbeitungsgang übernimmt, den Mehlkern in mehreren Arbeitsgängen schonend von den Schalenteilen zu lösen. Das entstehende Gemenge wird zur Trennung auf einen mehrlagigen Plansichter mit von oben nach unten kleiner werdenden Maschenweiten der Siebe geleitet, welche durch kreisende Bewegung in horizontaler Lage eine Schichtung nach spezifischem Gewicht bewirken: die schwereren Teile kommen direkt mit dem Sieb in Berührung und fallen durch, die größeren leichteren "schwimmen" obenauf, werden abgekippt und erneut der Vermahlung zugeführt. Details hierzu eventuell in einem späteren Artikel, sofern wir einen kleinen Plansichter erhalten sollten. Ein Durchgang durch Walzenstuhl und Plansichter wird als Passage bezeichnet, acht bis zwölf Passagen führen zur Ablösung des Mehls von den Schalen, wobei für das Schroten durch die Riffelwalze das Korn aufgebrochen wird, durch Glattwalzen die Mehl- und Schalenteile voneinander getrennt werden und beim Ausmahlen die letzten Mehlteilchen von der Schale gelöst werden.

Wie die Abbildung links bzw. oben zeigt (*9) ist im Exponat als Walze (a) eine geriffelte eingesetzt, dies spricht je nach zu vermahlendem Korn und dessen Größe für einen frühen Durchgang des Mahlguts durch den Walzenstuhl. Um die feine Riffelung auf dem Monitor oder dem Smartphone besser erkennen zu können, wurde unten rechts rot umrandet eine Nahaufnahme eingeklinkt. Es sind nämlich für ein schalenfreies Ergebnis des Vermahlens mehrere Durchgänge durch den Walzenstuhl erforderlich, welche sich auch noch in zwei Verarbeitungsgänge aufteilen: Zerkleinern und Sieben, wobei der Walzenstuhl den ersten Verarbeitungsgang übernimmt, den Mehlkern in mehreren Arbeitsgängen schonend von den Schalenteilen zu lösen. Das entstehende Gemenge wird zur Trennung auf einen mehrlagigen Plansichter mit von oben nach unten kleiner werdenden Maschenweiten der Siebe geleitet, welche durch kreisende Bewegung in horizontaler Lage eine Schichtung nach spezifischem Gewicht bewirken: die schwereren Teile kommen direkt mit dem Sieb in Berührung und fallen durch, die größeren leichteren "schwimmen" obenauf, werden abgekippt und erneut der Vermahlung zugeführt. Details hierzu eventuell in einem späteren Artikel, sofern wir einen kleinen Plansichter erhalten sollten. Ein Durchgang durch Walzenstuhl und Plansichter wird als Passage bezeichnet, acht bis zwölf Passagen führen zur Ablösung des Mehls von den Schalen, wobei für das Schroten durch die Riffelwalze das Korn aufgebrochen wird, durch Glattwalzen die Mehl- und Schalenteile voneinander getrennt werden und beim Ausmahlen die letzten Mehlteilchen von der Schale gelöst werden.

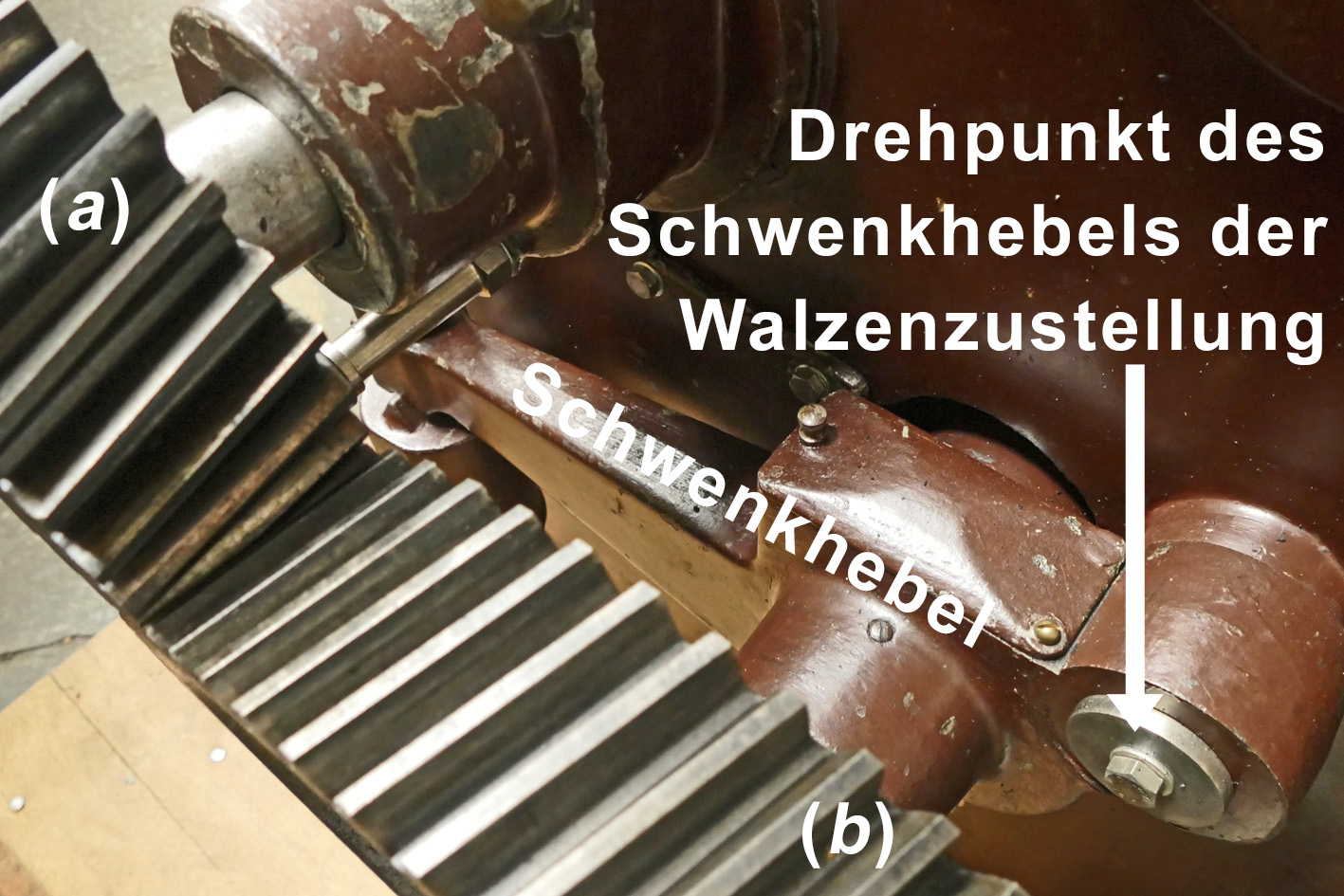

Das Bild rechts bzw. oben (*9) zeigt die für jede der beiden Walzen (b) mögliche Zustellung und planparallele Ausrichtung zur oberen Walze (a): Die Walze (b) ist in einem Schwenkhebel gelagert, dessen Drehpunkt aufgrund der nur minimalen Verstellerfordernis je nach zu vermahlendem Korn so nah an der Walzenlagerung liegt, dass eine Hebelverstellung nur sehr geringen Einfluss auf den Zahneingriff des kleinen Antriebsrads (a) auf das große Walzenrad (b) hat.

Das Bild rechts bzw. oben (*9) zeigt die für jede der beiden Walzen (b) mögliche Zustellung und planparallele Ausrichtung zur oberen Walze (a): Die Walze (b) ist in einem Schwenkhebel gelagert, dessen Drehpunkt aufgrund der nur minimalen Verstellerfordernis je nach zu vermahlendem Korn so nah an der Walzenlagerung liegt, dass eine Hebelverstellung nur sehr geringen Einfluss auf den Zahneingriff des kleinen Antriebsrads (a) auf das große Walzenrad (b) hat.

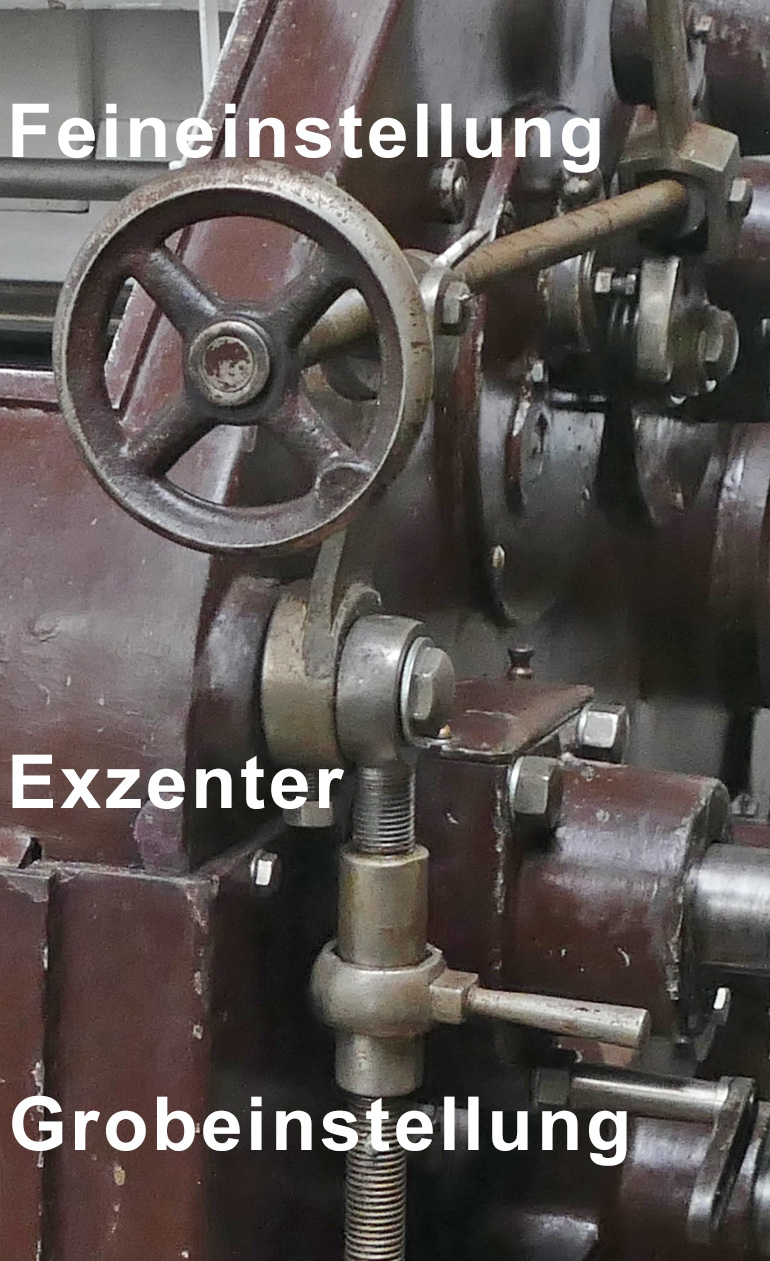

In den Bildern oben bzw. rechts sind die Grobeinstellung des Schwenkhebels durch eine Schraubwelle mit ausklappbarem Griff und ein Gehäuse mit innenliegender Feder dargestellt, welches auch die Grafik oben zeigt. Sollte ein Fremdkörper im Mahlgut enthalten sein, z. B. ein Steinchen, der die Zerkleinerungswalzen beschädigen könnte, vergrößert sich unter einstellbarer Federspannung der Mahlspalt und lässt den Fremdkörper durch, welcher dann im Plansichter ausgesiebt wird. Die Feineinstellung des Mahlspalts erfolgt durch das auf den beiden Walzenstuhl-Fotos oben und in der Grafik sichtbare kleine Handrad, welches über den Exzenter den Schwenkhebel geringfügig hebt oder senkt.

Wer war nun der Hersteller unseres Exponats, die Firma Fürmeyer & Witte?

Die Ingenieure Heinrich Fürmeyer und Otto Witte gründeten 1898 in Kassel, Hohenzollern Straße 80 (heute Friedrich-Ebert-Straße) die Firma Fürmeyer & Witte, Maschinenbauanstalt. Das Unternehmen hatte sich zur Aufgabe gesetzt "moderne Maschinen" speziell für die Getreidemehlgewinnung zu konstruieren und zu fertigen. In den Jahren 1902 bis 1903 waren die Fabrik und das Lager in der Kölnischen Straße 125 – 128 gemeldet. Das Unternehmen firmierte ab dieser Zeit als Fürmeyer & Witte, Mühlenbauanstalt. Ab dem Jahr 1904 wurde im Adreßbuch von Kassel und Umgebungen nur noch Heinrich Fürmeyer als Inhaber genannt (*7).

Um das Unternehmen zu erweitern kaufte Heinrich Fürmeyer im Jahr 1910 die stillgelegte Firma Dr. Günther & Hoffa, elektrolytische Entzinnungsanstalt in Mönchehof. Sie lag in unmittelbarer Nähe zum Bahnhof. Der Bahnhof Mönchehof war in dieser Zeit ein Güterumschlagplatz mit einem Lokdrehkreuz und bildete damit die größte Bahnanlage zwischen Kassel und Warburg. Anfang der 1920er Jahre trat Georg Heinrich Fürmeyer (geb. am 20. Juni 1903), der Sohn von Heinrich Fürmeyer, in die Firma ein. Er erhielt dort eine technische und kaufmännische Ausbildung. Um 1933 wurde das Unternehmen an Georg Heinrich Fürmeyer übergeben. Zu dieser Zeit waren dort 130 Mitarbeiter beschäftigt. Ende der 1930er Jahre wurde die Firma in Fürmeyer & Witte OHG umfirmiert.

Um bei der Beschaffung von Eisengussteilen unabhängig zu sein, errichtete Georg Heinrich Fürmeyer eine eigene Gießerei. Auch wurden die Betriebs- und Fertigungseinrichtungen ständig verbessert. Zudem wurde der Bau von Wasserturbinen aufgenommen. Die Herstellung von mechanischen und pneumatischen Förderanlagen, Getreidespeicher-Einrichtungen, Futtermittel-Mischanlagen und hochwertiger Vermahlungsmaschinen begann. Im Jahr 1939 war die Mitarbeiterzahl auf 170 angewachsen. Produziert wurden um diese Zeit: Vorreinigungsmaschinen, Walzenstühle, mechanische und pneumatische Förderanlagen, Futtermittel-Mischanlagen und Automatische Waagen.

Ab 1944 wurde der Betrieb zwangsweise auf „Kriegsproduktion“ umgestellt, Fürmeyer & Witte musste Panzerteile für Henschel und Wegmann herstellen. Auch Fieseler verlegte Teile ihrer Produktion auf das Gelände in Mönchehof. In der Produktion wurden französische, polnische, belgische und niederländische Zwangsarbeiter eingesetzt, die im Lager Schäferberg untergebracht waren. Ab 1951 firmierte das Unternehmen als Fürmeyer & Witte Maschinenfabrik für Mühlenbau und Eisengießerei. Am 27. Juni 1953 berichtete die Hessische Allgemeine unter der Überschrift „LEISTUNGSFÄHIGES KURHESSEN“: „Die Firma Fürmeyer & Witte, Mönchehof, die heute nahezu 300 Arbeiter und Angestellte beschäftigt, baut nicht nur sämtliche neuzeitlichen Müllereimaschinen, sondern plant auch in umfangreichen technischen Büros die vollständigen Anlagen von Mühlen und Getreidesilos mit den hierzu erforderlichen Baulichkeiten“ (*8).

Fürmeyer & Witte (s. Firmenschild auf Produkten, *9)war bis Ende der 50er-Jahre der führende Mühlenbaubetrieb in der Region Kassel und der größte Arbeitgeber des Ortes Mönchehof. Die Erzeugnisse wurden in alle Welt exportiert. Einige große Mühlen lieferte die Firma 1953 in die Türkei und nach Brasilien, wo sie von eigenen Mitarbeitern montiert und betriebsfertig übergeben wurden. Ab Anfang der 1960er Jahre setzte sie auf den Bau von Turbinenanlagen. Im Diemeltal wurden, in 30 ungenutzten Mühlen, moderne Francis-Turbinen installiert, mit denen Strom erzeugt wurde. Auch der Silobau wurde in das Produktionsprogramm aufgenommen.

Fürmeyer & Witte (s. Firmenschild auf Produkten, *9)war bis Ende der 50er-Jahre der führende Mühlenbaubetrieb in der Region Kassel und der größte Arbeitgeber des Ortes Mönchehof. Die Erzeugnisse wurden in alle Welt exportiert. Einige große Mühlen lieferte die Firma 1953 in die Türkei und nach Brasilien, wo sie von eigenen Mitarbeitern montiert und betriebsfertig übergeben wurden. Ab Anfang der 1960er Jahre setzte sie auf den Bau von Turbinenanlagen. Im Diemeltal wurden, in 30 ungenutzten Mühlen, moderne Francis-Turbinen installiert, mit denen Strom erzeugt wurde. Auch der Silobau wurde in das Produktionsprogramm aufgenommen.

1960 wütete ein Großfeuer bei Fürmeyer & Witte. die Lackiererei brannte völlig aus. Mitte der 1960er Jahre begann der Niedergang des Mühlenwesens. Am 24. August 1967 musste Fürmeyer & Witte Konkurs anmelden. Die Firma Fürmeyer & Witte wurde am 20. August 1969 aus dem Handelsregister gelöscht, alle Fabrikgebäude wurden abgerissen.

Und wie kam der Doppel-Walzenstuhl in unseren TMK-Bestand?

Östlich des Kaufunger Waldes im Kleinalmeröder Hügelland entstand um 1300 der Ort Ellingerode. Erstmals urkundlich erwähnt wurde das Dorf am 8. Mai 1352, die Kirche wurde 1743 erbaut. Ellingerode gehörte bis 1821 zum hessischen Amt Ludwigstein/Witzenhausen und danach zum Landkreis Witzenhausen. Heute ist Ellingerode ein Stadtteil von Witzenhausen. Um das Jahr 1770 wurde am westlichen Ende des Ortes eine Mühle gegründet, sie wurde anfangs als Ölmühle betrieben, ab 1855 wurde sie weiterverkauft und von Müllern in vier Generationen betrieben. 1922 erhielt sie das Wasserrecht für eine Mahlmühle (Getreide) zugesprochen, 1968 wurde der Mühlenbetrieb eingestellt.

In 1953 ließ die letzte Müllerin das Mühlrad durch eine Turbine ersetzen, vermutlich auch von Fürmeyer & Witte. Im gleichen Jahr erfolgte die Montage des Doppel-Walzenstuhles Modell H der Firma Fürmeyer & Witte (unser Exponat). Dieser Walzenstuhl wurde bis 1968 betrieben. Angetrieben wurde er von der oben genannten Turbine und bei Wassermangel mittels eines Dieselmotors. Nach Anschluss an das Stromnetz wurde der Dieselmotor durch einen Elektromotor ersetzt. Der Sohn der letzten Müllerin erbte 1978 das Anwesen, später wurde es weiterverkauft.

Ab ca. 1980 wurde die Mühle in ein Wohnhaus umgebaut, die Mühlenanlage blieb noch bestehen. Der Besitzer wollte um 2020 die Reste der Mühlenanlage ausbauen und bot den Walzenstuhl dem TMK an. Im Frühjahr 2020 wurde der Doppel-Walzenstuhl durch den Besitzer sowie ehrenamtlich tätige Mitglieder des TMK abgebaut. Mit dem Transport nach Kassel wurde der Doppel-Walzenstuhl als Schenkung an das TECHNIK-MUSEUM KASSEL übergeben. Im Jahr 2022 wurde er durch unsere Mitglieder gereinigt, konserviert und teilrestauriert. Er wurde auf eine Eichenholzgrundplatte aufgebaut und auf den Malguteinlass wurde der erste zugehörige Trichter montiert.

Text und nicht einzeln gekennzeichnete Bilder: Manfred Vogel, TMK

Hier finden Sie eine verlinkte Auflistung unserer seit Oktober 2020 vorgestellten Objekte des Monats.

-------------------------------------------------------

Bild-, Zitat- und Grafikquellen:

*2: Manfred Vogel, TMK

*3: Getreide – Wikipedia, Grafik gemeinfrei

*4: Getreidemühle – Wikipedia, CC BY-SA 3.0, Foto Magnus Manske vom 23.04.2005, unter gleichen Bedingungen hier veröffentlicht

*5: Mahlwerk – Wikipedia, gemeinfrei

*6: Walzenstuhl, Eintrag in "Lueger, Otto: Lexikon der gesamten Technik und ihrer Hilfswissenschaften", Stuttgart, Leipzig 1904, Bd. 8, S. 835 und Bd. 9, S. 836, gefunden bei Zeno.org, gemeinfrei

*7: Adressbuch von Kassel und Umgebung, Adreßbuch von Kassel und Umgebungen - ORKA (Open Repository Kassel) (uni-kassel.de), 1834 – 1970

*8: Hessische Nachrichten, digitales Archiv der HNA, 27.06.1953, 10.09.1960, 20.06.1963, 19.09.1985, 14.03.2006

*9: Wolfgang Dünkel, TMK