Die Komponenten eines Regelkreises

Temperatur-Regler begleiten uns in allen Bereichen des täglichen Lebens. Die rote Lampe am elektrischen Backofen leuchtet auf bei Zuführung der Wärmeenergie, die Kochplatten arbeiten nach dem gleichen Prinzip, der Kühlschrank, das Bügeleisen auch! Im Prinzip auf die gleiche Art erfolgt eine Regelung auch im industriellen Bereich, in der Brauerei genauso wie beim Extruder der Gartenschläuche herstellt. Immer muss die Energiezufuhr optimal für den jeweiligen Bedarf vollautomatisch eingestellt werden.

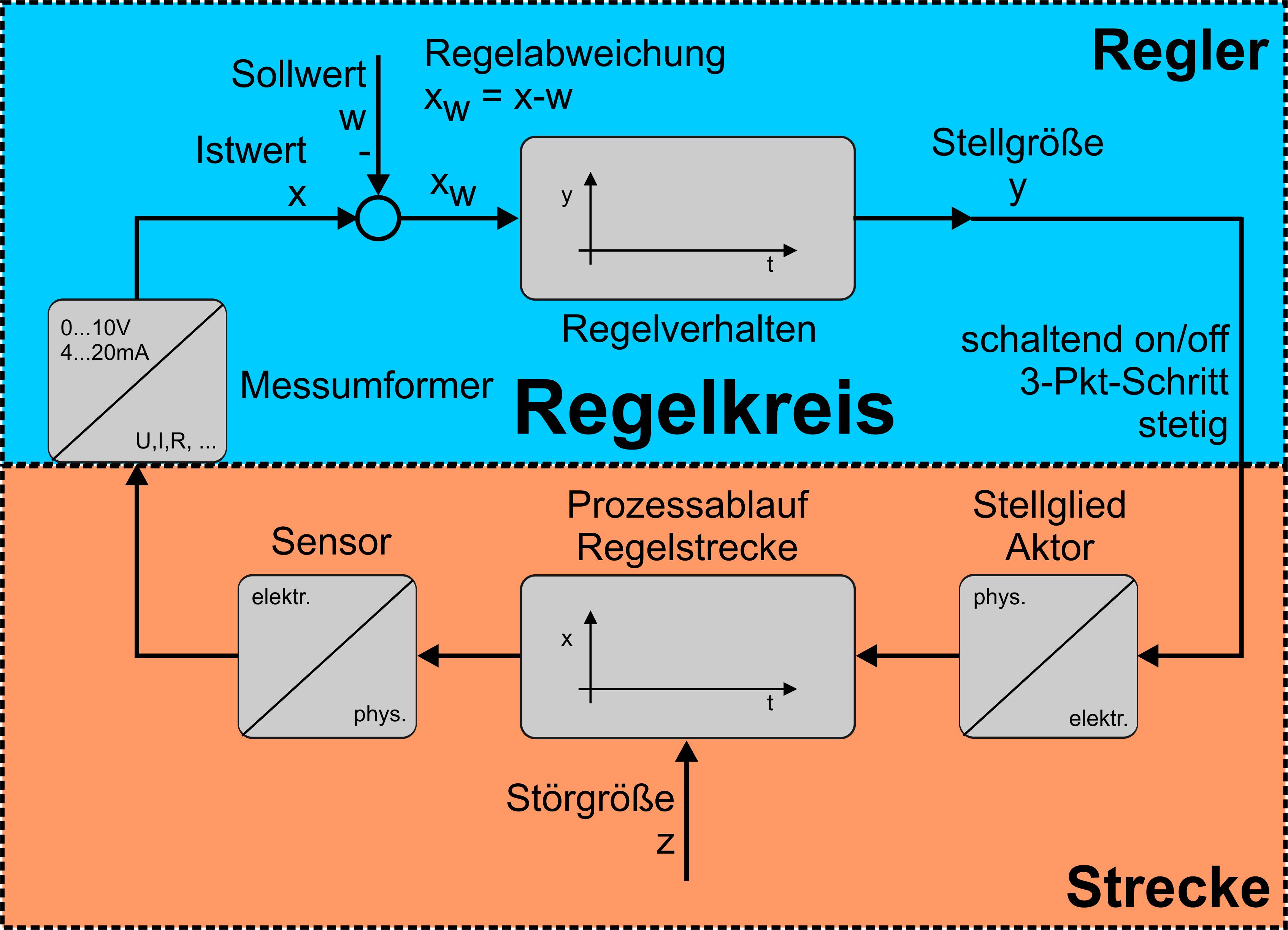

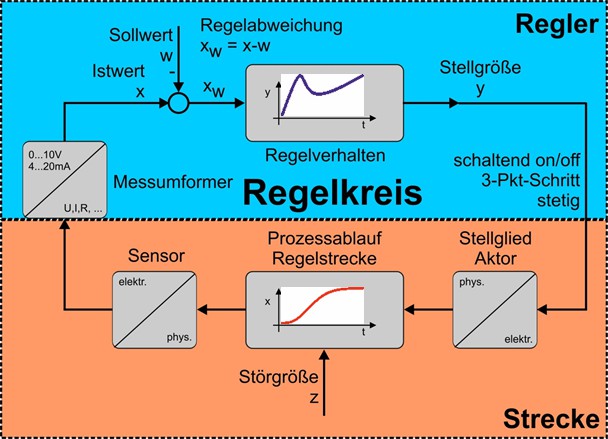

Zum Einstieg in das Thema „Messen-Steuern-Regeln-Automatisieren“ schauen wir uns einmal die Komponenten eines Regelkreises in dem hier abgebildeten Blockschaltbild an.

Hier sind mehrere bezeichnete Kästchen untereinander mit Fließlinien verbunden. Eine typische grafische Herangehensweise, um auch hochkomplexe Zusammenhänge einer physikalisch vorgegebenen Aufgabe übersichtlich zu strukturieren – ohne dabei die technischen Umsetzungen in Geräte bereits detailliert festzulegen – und um Wirkungsrichtungen einfacher zu beschreiben. Wir erkennen, das Bild unterteilt sich in zwei große Blöcke mit den Bezeichnungen „Strecke“ und „Regler“. Mit dem Begriff „Strecke“ bezeichnet der Techniker die zu lösende physikalische Aufgabe. Der Regler muss auf die Strecke angepasst sein, um einen gewünschten Sollwert „w“ mit dem aktuellen Istwert „x“ einzuhalten; dazu steht ihm eine Stellgröße „y“ zur Verfügung, um z.B. die vorliegende Energiezufuhr entsprechend zu regulieren. Wie das dann harmoniert, das bezeichnet man als Regelungs-Algorithmus.

Gehen wir nun ins Detail.

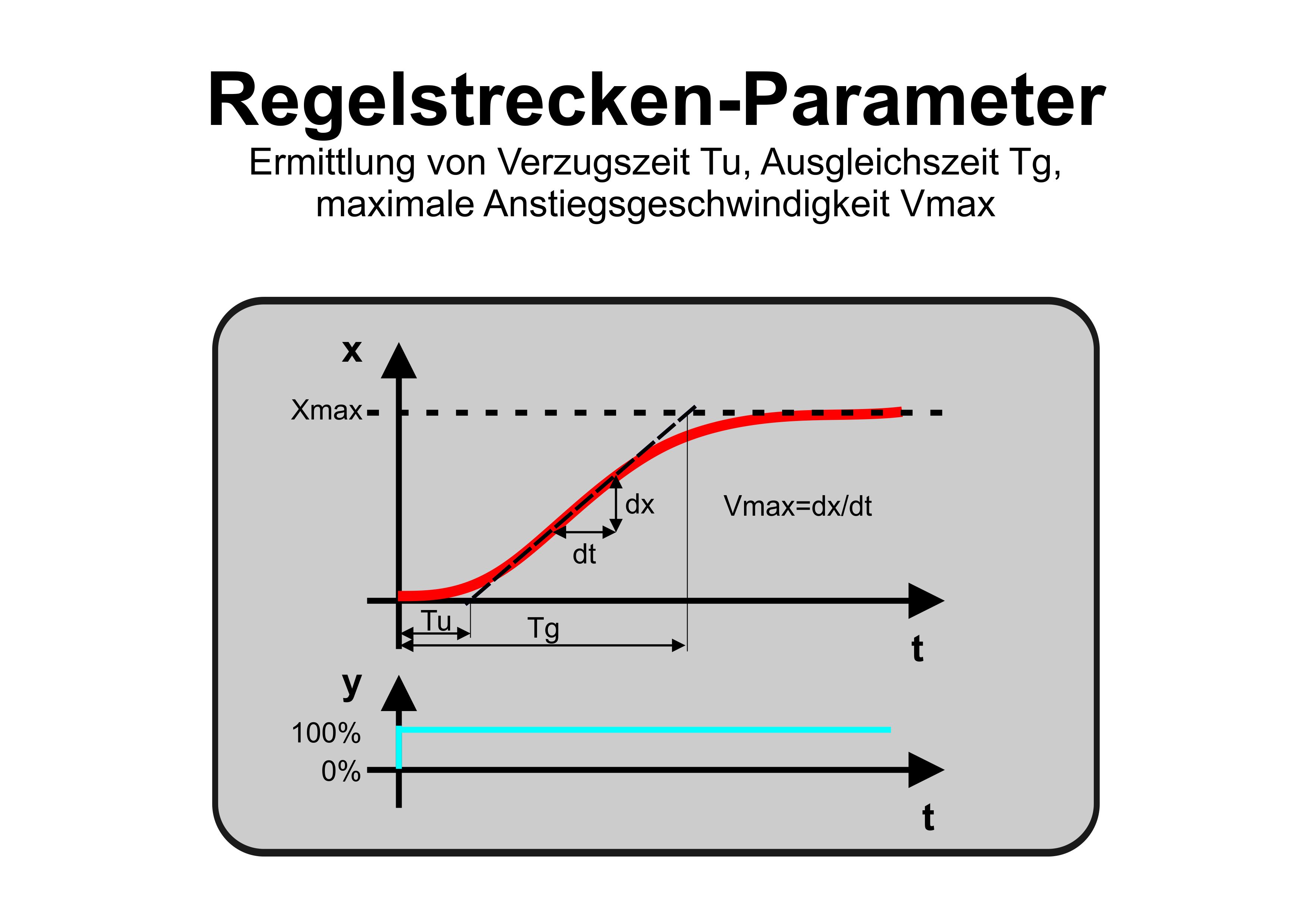

Im unteren – mit der Farbe Orange hinterlegten – Teil „Strecke“ wird die zu regelnde Aufgabe durch einen Block beschrieben mit dem Namen „Prozessablauf Regelstrecke“. Dies ist die „berühmte Schwarze Box“, in die steckt man etwas hinein (y) und schaut nach, wann was wie herauskommt (x). Dieser Block beinhaltet hier ein Diagramm, das als Beispiel den Istwertverlauf einer zu messenden physikalischen Größe mit der Kennzeichnung „x“ über die Zeit „t“ darstellt, wenn am Eingang des Blocks die Stellgröße „y“ eine sprungförmige und andauernde Zuführung der Energie von 0% auf 100% freigibt. Was am anderen Ende heraus kommt, das ist die Sprungantwort, dieser hier dargestellte Kurvenverlauf, er zeigt eine typische Temperaturregelstrecke; erst nach Verstreichen einer längeren Zeit (wird bezeichnet als Verzugszeit Tu) steigt die Temperatur langsam an, um eine maximale Anstiegsgeschwindigkeit (vmax=Δx/Δt) eine gewisse Zeit konstant zu halten, bevor sie langsamer weiter ansteigt und sich asymptotisch einem maximalen Endwert annähert, trotz weiter zugeführter Energie. Der Kurvenverlauf nennt sich „Übergangsfunktion“ der zu regelnden Regelstrecke eines physikalischen Prozesses. Aus dem Verlauf erkennt der Fachmann sofort den prinzipiellen Typ der Strecke (stetig oder unstetig; mit oder ohne Ausgleich; Größe von Tu und vmax etc.) und auch den Schwierigkeitsgrad für eine passende Regelungsart. Hinweis zu Temperaturregelstrecken: Der klassische weitere Streckenbeschreibungsparameter, die Ausgleichszeit Tg, kann jedoch an den meisten Prozessen nicht ermittelt werden, da dabei z.B. durch Überhitzen die Maschine zerstört würde und Leib und Leben in Gefahr wären.

Zuerst muss die „Istwertgröße“ aus der Auswertung der physikalischen Größe mit Hilfe eines passenden Sensors in eine Größe zur elektronischen Weiterverarbeitung ermittelt werden.

Zum Beispiel ermittelt man den Temperaturverlauf aus der Veränderung eines Widerstandswertes (z.B. aus dem Material Platin, bei 0°C beträgt der Widerstandswert 100 Ω (Ohm) oder 1.000 Ω: Bezeichnung Fühlertyp Pt100 oder Pt1000).

Oder man nutzt den Seebeck-Effekt, bei dem zwei miteinander verbundene Metall-Leitungen (z.B. besteht einer der Drähte aus Eisen (Fe) und der andere aus einer Legierung aus Kupfer und Nickel (CuNi)) eine Thermoelementspannung am anderen Ende der Leitungen erzeugen, die proportional zur Temperaturdifferenz zwischen der Lötstelle und den Leitungsenden verläuft, jedoch leider nicht linear. Zu beachten ist die Temperaturkompensation der separat zu messenden Umgebungstemperaturschwankungen am Leitungsende!

Die nun notwendige Umformung in eine standardisierte elektrische Größe, die exakt proportional zu Angaben in Grad Celsius oder Kelvin (absolute Temperatur) steht, erfolgt dann folgerichtig in einem entsprechend „Messumformer“ genannten Block. Dessen Ausgangssignal steht nun als genormtes Einheitssignal als Spannung (z.B. 0…10V) oder als Stromsignal (0…20mA oder 4…20mA) für den festgelegten Messbereich (z.B. 0…400°C) oder bereits als Digitalsignal (also der Zahlenwert nach einem Analog/Digital-Wandler) als „Istwert x“ dem Block Regler zur Verfügung. Wir befinden uns also jetzt im hellblau hinterlegten, oberen Feld der ersten Grafik.

Der Block Regler verarbeitet die Differenz von Sollwert w minus Istwert x als Signal „Regelabweichung xw“ mit seinem Regelalgorithmus und gibt als Antwort eine „Stellgröße y“ aus. Diese erfolgt je nach Reglertyp als

- „Stetiger Regler“ mit stetigen Einheitssignalen (0…10V; 0/4…mA; Digitaler Wert für 0…100% für einen Feldbus) z.B. zur Ansteuerung eines Thyristor-Leistungsstellers (Spannungs-/Stromzufuhr) oder eines stetig arbeitenden Stellventils für Durchfluss oder Druck eines flüssigen oder gasförmigen Mediums,

oder als - „Schaltender Regler“ mit Ein/Aus-Signalen unterschiedlicher Länge für die direkte Ansteuerung von technisch einfach zu realisierenden elektronischen Leistungs-Relais, elektromechanischen Leistungs-Schützen etc., für die fein auflösbare impulsförmige elektrische Energiezufuhr für Heizen (Heizstrom; Magnetventil Heizflüssigkeit,-gas) oder Kühlen (Luft-Ventilator/Kompressor; Magnetventil Kühlflüssigkeit), auch durch Ausgabe als Zahlenwert für einen Feldbus.

Übrigens, ein elektrisches Bügeleisen arbeitet mit seinem eingebauten Bimetallschalter genauso wie ein einfacher Schaltender Regler (ohne Rückführung), oder als - „Dreipunktschritt-Regler“ mit kurzen oder langen Impulsen z.B. für den Rechts- oder Linkslauf eines Stellmotors, der z.B. eine Durchflussbegrenzungsklappe in einem Rohrsystem (für Flüssigkeiten oder Gase) öffnet oder schließt und somit ein stetiges Ausgangssignal in Abhängigkeit der Motorlaufzeit von einem zum anderen Ende (meist 10, 30 oder 60 sec) erzeugt.

Abschließend noch ein kleiner, allgemeiner Ausflug in das Thema „Regelalgorithmus“.

Um eine große Regelabweichung schnell zu eliminieren oder einen Anfahrvorgang so kurz wie möglich und beides ohne oftmals gefährliches Überschwingen der Istwertgröße durchzuführen, gibt es mehrere Strategien.

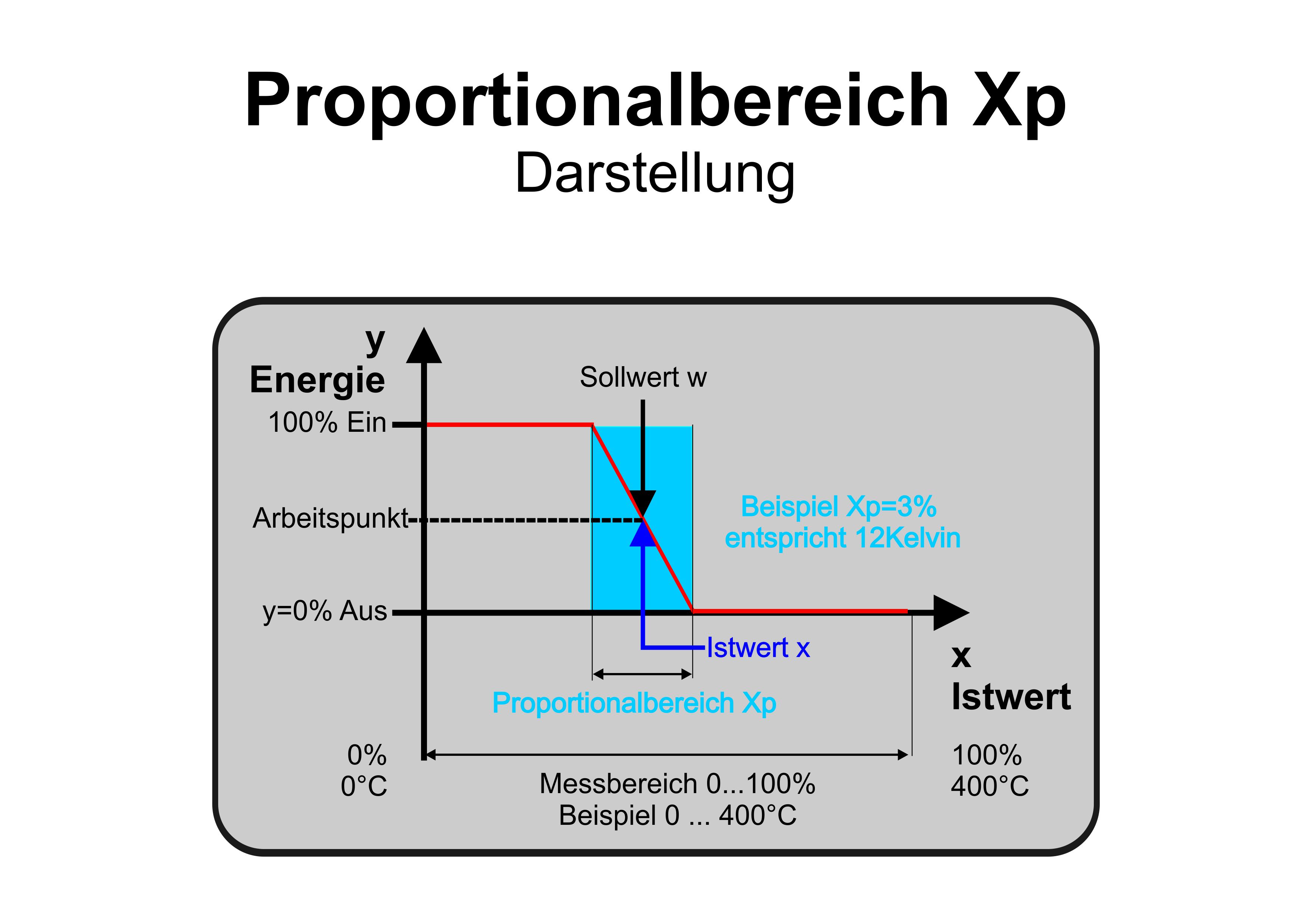

Zum einen kann der Regler unmittelbar eine Stellgröße herausgeben, die in der Wirkungsrichtung eine Verkleinerung der Regelabweichung bewirkt und die direkt von der aktuellen Größe der Regelabweichung abhängt, mit einem wählbaren Verstärkungsfaktor Kp. Mit dem Kehrwert, genannt „Proportionalbereich Xp“, wird dazu am Regler der Abschnitt im Messbereichsumfang bestimmt, in dem der Regler die Stellgröße von 0…100% durchfahren kann. So werden bei typischen Temperaturregelstrecken nur 3 % des Messbereichsumfangs (z.B. bei 400 K also nur 12K) um den Sollwert w herum verwendet, um die Stellgröße am Arbeitspunkt zwischen 0 und 100% proportional zu verändern. Man spricht deshalb auch von einem scharf eingestellten P-Regler mit hoher Verstärkung, der sofort reagiert. Abhängig von der Verzugszeit Tu, also der Trägheit der Regelstrecke, erfolgt die sichtbare Reaktion um diese Zeit Tu verzögert, das sind durchaus 30 sec oder auch viele Minuten! Und abhängig von der Höhe der Streckengröße vmax und der Stellgrößenzeit entsteht daher auch eine entsprechende Auswirkung. Leider gibt es ein Manko. Prinzipiell wird sich eine bleibende Regelabweichung einstellen, da bei sich ändernden Störgrößen und auch bei geänderten Sollwerten ein proportionaler Versatz zum gewünschten Sollwert, der sich vom Arbeitspunkt unterscheidet, eintritt, den ein reiner Proportionalregler leider nicht eliminieren kann.

Dafür bekommt der Algorithmus einen Integrator-Anteil, der den Versatz stetig als Gegensignal vergrößert, einstellbar über den I-Anteil am Regler mit der Integratorzeitkonstanten, der Größe Tn (Nachstellzeit). Der Regler heißt nun PI-Regler. Auch hier gibt es leider einen prinzipiellen Nachteil. Bei großen Abweichungen (Anfahrvorgang) summiert sich das Reglerausgangssignal schnell auf riesige Werte, die auch nur entsprechend der Zeit-Verstärkung Tn langsam abgebaut werden können und physikalisch den Regler in die technische Sättigung des Ausgangssignals bringen und ihn dort zu lange auf hohen Werten „festhalten“. Dies begegnet man mit speziellen Begrenzungsschaltungen, in denen die Wirksamkeit des I-Anteils eingeschränkt wird, somit erhält man leider aber auch einen weiteren einzustellender Parameter. Man kann das aber auch eleganter lösen.

Denn was man gerade bei trägen Strecken benötigt, das ist eine gewisse „Vorausschau“, wie sich das Regelabweichungssignal wohl entwickeln wird. Dazu wertet man die Steigungsänderungen aus, man differenziert also das Signal, indem man das sich laufend ändernde Δx/Δt deutlich verstärkt. Im Regler nennt man das D-Anteil, eingestellt über den Parameter Tv. (Vorhaltezeit). So nutzt man die Streckenverzugszeit Tu also aus, um auf sich aktuell ändernde Regelabweichungssteigungen sofort verstärkt zu reagieren, je schneller der Wert xw steigt, desto überproportionaler ändert sich die Stellgröße y! Bei flachen Änderungen erfolgt auch nur ein gemäßigtes Gegenhalten.

Mit allen drei soeben vorgestellten Maßnahmen erhält man einen PID-Regler.

Um jedoch dem immer noch bestehenden Manko der Integralsättigung zu begegnen, hat man bei der technischen Lösung von „Analogen Reglern“ (Analoge Vielfach-Transistorverstärker mit internen Rückführungen über verschiedene RC-Beschaltungen) in der ersten Hälfte der 1970er Jahre bereits als Gegenmaßnahme dem PID-Algorithmus ein verzögert wirkendes PD-Glied vorgeschaltet, das den nachfolgenden I-Anteil deutlich schneller reduziert und so zu einem völlig überschwingfreien aber auch schnellstem Anregeln des Sollwertes bei Störgrößen und beim Anfahren verhilft! Deshalb lautete die Bezeichnung seit damals bei den Geräteherstellern PDPID-Regler, PDPI-Regler oder am meisten verbreitet DPID-Regler. Bei der analogen Reglergeneration mussten die Regelparameter (Xp, Tn, Tv) per Hand mit Potentiometern eingestellt werden. Diese befanden sich hinter einer Klappe oder wurden durch öffnen des Einschubgehäuses zugänglich. Der Optimiervorgang lief folgendermaßen ab. Aus den grafisch ausgewerteten Papiermitschrieben des Anfahrvorganges mit niedrigem Sollwert oder eines (oftmals aber nicht möglichen) Schwingungsversuches ermittelte man die Streckenparameter Tu und Vmax. Mit Hilfe von reglerspezifischen Faustformeln berechnete man dann die Werte der Regelparameter und stellte sie an den entsprechenden Potentiometern ein. War man mit dem Ergebnis unzufrieden, begannen die oft stundenlangen Optimierversuche, die jedoch den Erfahrungsschatz der Beteiligten deutlich vergrößerten. Erfahrene Techniker konnten nach Einschalten von Anlagen aus der Verzugszeit Tu und der Änderung der Temperatur Vmax die Regelparameter optimal einstellen. Das sparte dem Anwender viel Energie beim Optimieren der Prozesse. Und so stellten Hersteller von Großserien ihren Kunden sogar fest voreingestellte Parameter zur Verfügung, so dass sich die Inbetriebnahmezeiten von Prozessen und Maschinen für Standard-Strecken deutlich verkürzten.

Auch heutige „Digitale Regler“ nutzen die Erkenntnisse aus der Analogzeit in ihrem Algorithmus. Jedoch lassen sich durch die digitale Rechnertechnik weitere Strategien viel einfacher implementieren. So erfolgt ab Ende der 1980er Jahre eine automatische Adaption der Regelparameter bereits beim ersten Anfahrvorgang durch Auswerten der Streckenkenndaten und ein automatisches Überprüfen am Sollwert. Der Anlagenbetreiber und Maschinenbediener muss sich also um die Parameter wie Xp, Tn und Tv nun nicht mehr kümmern.

Und ein Mikroprozessor alleine ist in der Lage, nicht nur einen einzelnen Regelkreis zu bearbeiten, sondern mehrere gleichzeitig, wie Philips in Kassel bereits 1979 auf internationalen Messen erstmals vorstellte. Seither haben sich diese „Multiregler“ in Modulgrößen von 8, 12 oder 16 Reglern oder softwaremäßig unbegrenzt konfigurierbar etabliert (Multi-Funktions-Regler).

Ausgestellt sind alle Gerätearten der Regelungstechnik – vom Bimetallregler über alle analogen Reglergenerationen bis hin zum digitalen Multi-Funktions-Regler. Das Verständnis fördern dabei die aufgebauten Demonstrationsanlagen, an denen man eigene Erfahrungen mit der zu erzielenden Regelgüte machen kann.

Weitere Quellen:

- Wilhelm Allerdisse

„Überprüfen und Angleichen von Thermofühlern, Thermofühlerleitungen und Reglern an gegebene Regelstrecken“ ; Sonderdruck aus B4031 Ingenieurwissen: Messen an Extrusionsanlagen, Seite 105 bis 128, VDI-Verlag GmbH, Düsseldorf 1978 - Johannes Martens, Manfred Schweinebraten

„Temperaturregelung mit Zweipunktreglern und deren schaltungstechnische Realisierung“ , Regelungstechnische Praxis, 1978 Heft 9 Seite 262-266, Verlag R. Oldenbourg GmbH, 8000 München 80 - Ulrich Marschall

„Vom Relais zum Internet - 50 Jahre Automatisieren“, Sonderdruck aus PLASTVERARBEITER Heft 5/99, 50 Jahre Kunststofftechnik, Hüthig Verlag, Heidelberg - DIN 19226; VDI/VDE 2189; Wikipedia

Text und Grafiken: Ulrich Marschall

(last update 05.12.2020)